服務熱線

0769-28680919

153-2293-3971

隨著工業(yè)自動化和智能制造的不斷發(fā)展,工業(yè)零件檢測的準確性和效率變得越來越重要。傳統(tǒng)的檢測方法通常依賴人工目檢或使用簡單的機械工具,這種方法不僅效率低下,而且容易受到人為因素的干擾,難以保證檢測的準確性。相比之下,機器視覺系統(tǒng)的引入為工業(yè)零件檢測帶來了革命性的變革。

一、機器視覺系統(tǒng)的基本原理

機器視覺系統(tǒng)是一種基于計算機視覺技術的自動化檢測系統(tǒng)。它利用高分辨率的攝像頭捕捉工業(yè)零件的圖像,然后通過圖像處理和分析算法提取出零件的特征信息,進而實現(xiàn)零件的自動識別和檢測。機器視覺系統(tǒng)可以檢測零件的尺寸、形狀、表面質(zhì)量、位置等多個方面的信息,具有高度的靈活性和可擴展性。

二、機器視覺系統(tǒng)在工業(yè)零件檢測中的應用

1. 尺寸和形狀檢測:機器視覺系統(tǒng)可以通過圖像處理和測量算法,精確測量工業(yè)零件的尺寸和形狀,從而判斷零件是否符合生產(chǎn)要求。這種檢測方法不僅速度快,而且精度高,可以大大提高生產(chǎn)效率。

2. 表面質(zhì)量檢測:機器視覺系統(tǒng)可以識別零件表面的缺陷、污漬、劃痕等問題。通過圖像處理和模式識別算法,系統(tǒng)可以自動判斷零件表面質(zhì)量是否合格,避免了人工目檢的繁瑣和主觀性。

3. 位置和姿態(tài)檢測:機器視覺系統(tǒng)可以識別零件在生產(chǎn)線上的位置和姿態(tài),確保零件在后續(xù)加工或裝配過程中的準確性和穩(wěn)定性。這種檢測方法可以提高生產(chǎn)線的自動化水平,降低人工成本。

4. 自動分選和識別:機器視覺系統(tǒng)可以根據(jù)零件的特征信息進行自動分選和識別,將合格的零件與不合格的零件進行分離,并自動記錄相關信息。這大大簡化了生產(chǎn)流程,提高了生產(chǎn)效率。

三、機器視覺系統(tǒng)的優(yōu)勢

1. 高效率:機器視覺系統(tǒng)可以實現(xiàn)自動化、連續(xù)的檢測,大大提高了檢測速度和生產(chǎn)效率。

2. 高準確性:機器視覺系統(tǒng)通過先進的圖像處理和分析算法,可以實現(xiàn)高精度的檢測,避免了人為因素的干擾。

3. 靈活性:機器視覺系統(tǒng)可以適應不同種類、不同規(guī)格的工業(yè)零件檢測,具有較強的通用性和可擴展性。

4. 可追溯性:機器視覺系統(tǒng)可以記錄每個零件的檢測結(jié)果和相關信息,方便進行質(zhì)量追溯和數(shù)據(jù)分析。

四、結(jié)論

機器視覺系統(tǒng)在工業(yè)零件檢測中的應用為工業(yè)生產(chǎn)帶來了顯著的優(yōu)勢和變革。它不僅提高了檢測效率和準確性,降低了人工成本,還增強了生產(chǎn)過程的可控性和可追溯性。隨著機器視覺技術的不斷發(fā)展和完善,相信它在工業(yè)零件檢測領域的應用將更加廣泛和深入。

視覺系統(tǒng)能夠應用在晶圓制造中的哪些方面?

2025-09-04

視覺系統(tǒng)能夠應用在晶圓制造中的哪些方面?

2025-09-04

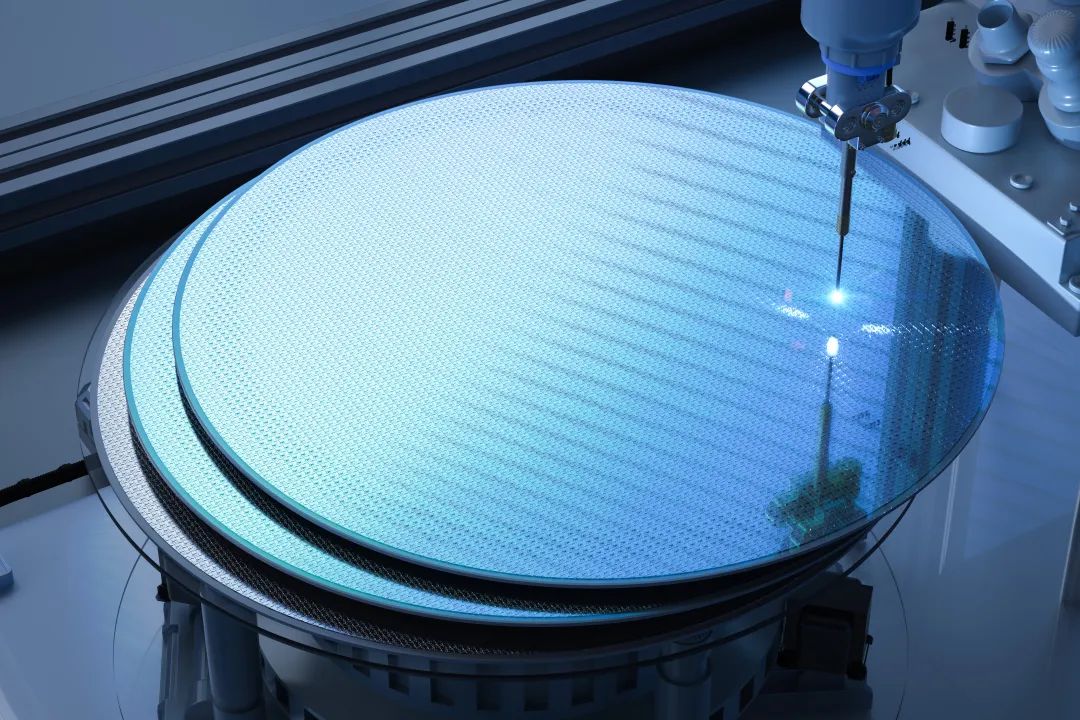

視覺系統(tǒng)在晶圓制造中是不可或缺的核心技術,貫穿整個工藝流程,對保證良率、提高效率和實現(xiàn)自動化至關重要。

康耐德智能硅錠切割定位ccd視覺系統(tǒng)

2025-09-04

康耐德智能硅錠切割定位ccd視覺系統(tǒng)

2025-09-04

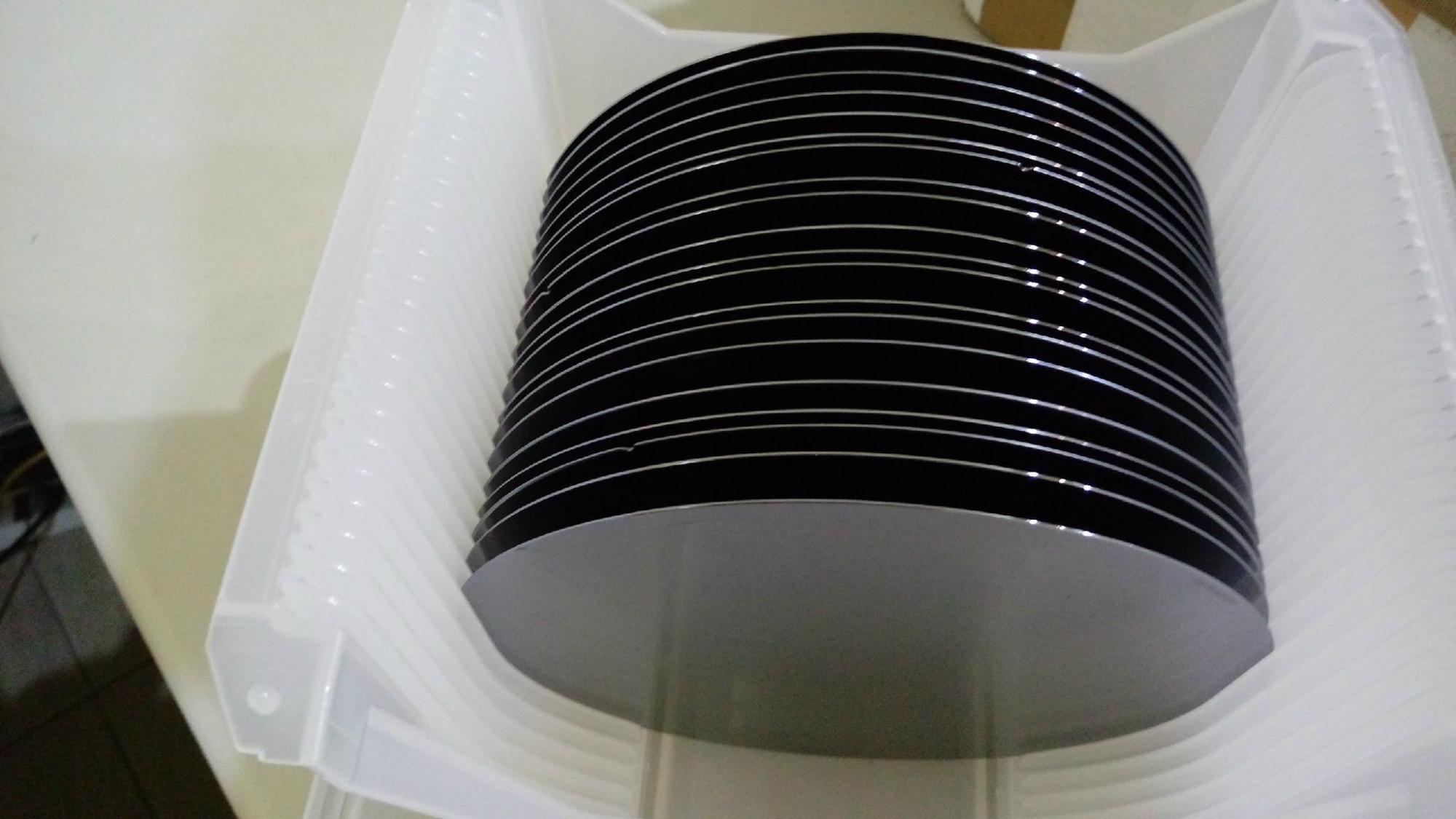

在半導體制造流程中,硅錠需要被精確切割成薄片(即晶圓),以便后續(xù)加工。切割的精度直接影響到晶圓的質(zhì)量和后續(xù)生產(chǎn)的良品率。視覺定位系統(tǒng)在這一過程中發(fā)揮著至關重要的作用。

CCD視覺檢測設備在醫(yī)療影像分析中的應用

2025-08-29

CCD視覺檢測設備在醫(yī)療影像分析中的應用

2025-08-29

CCD視覺檢測設備在醫(yī)療影像分析中的應用主要體現(xiàn)

CCD視覺檢測設備在新能源電池制造中的應用

2025-08-29

CCD視覺檢測設備在新能源電池制造中的應用

2025-08-29

CCD視覺檢測設備在新能源電池制造中扮演著至關重要的角色,是實現(xiàn)高精度、高效率、高一致性和高安全性的核心裝備之一。隨著新能源汽車和儲能市場的爆發(fā)式增長,對電池質(zhì)量和生產(chǎn)自動化的要求不斷提高,CCD視覺檢測的應用變得不可或缺。

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權(quán)所有.機器視覺系統(tǒng) 粵ICP備2022020204號-1 聯(lián)系我們 | 網(wǎng)站地圖