服務熱線

0769-28680919

153-2293-3971

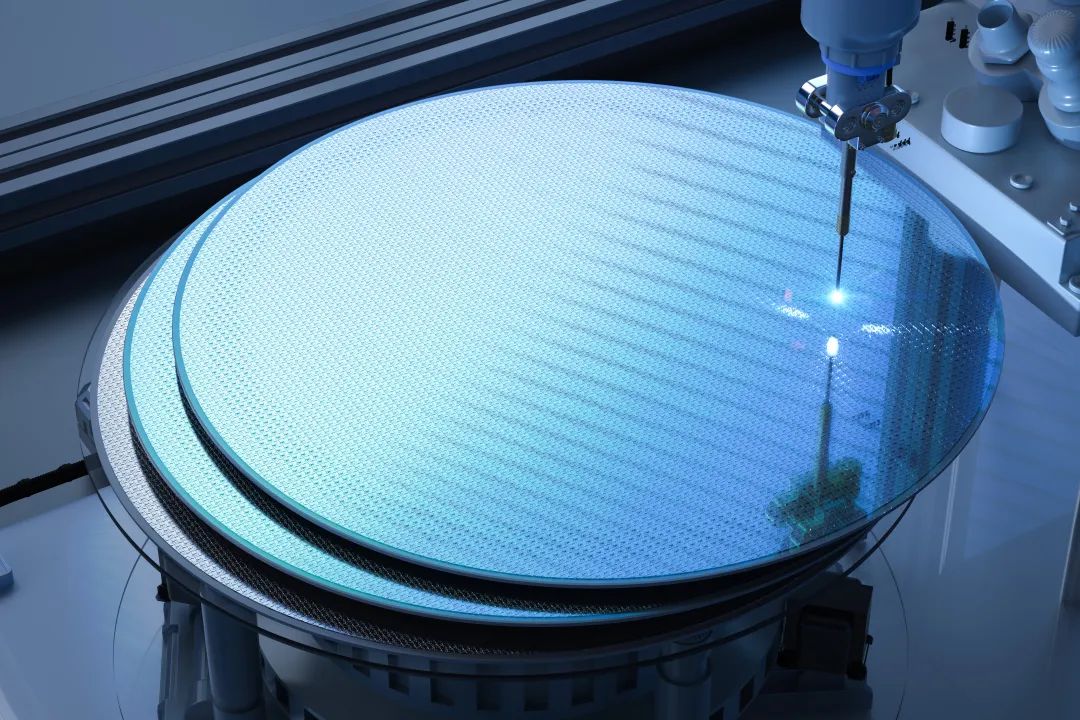

視覺系統在晶圓制造中是不可或缺的核心技術,貫穿整個工藝流程,對保證良率、提高效率和實現自動化至關重要。其主要應用在以下幾個方面:

對準與套刻精度控制:

光刻對準: 這是視覺系統最關鍵的應用之一。在光刻機中,高精度相機系統通過識別晶圓上預先制作的對準標記,將當前層的光刻掩模版圖案與晶圓上已有的下層圖案進行精確對準。這是實現納米級套刻精度的基礎,直接決定了電路能否正確連接和功能是否正常。

套刻誤差測量: 光刻后或刻蝕后,專用量測設備使用高分辨率顯微鏡和圖像處理技術,測量相鄰兩層圖案之間的實際偏移量,即套刻誤差。這些數據用于反饋控制光刻機的對準參數。

缺陷檢測:

自動光學檢測: AOI系統是晶圓廠的主力檢測工具。它們使用高速、高分辨率相機在不同光照條件下掃描晶圓表面,捕獲圖像。

表面污染檢測: 識別顆粒、污染物、水漬、指紋等。

圖形缺陷檢測: 檢測光刻膠涂布缺陷、顯影缺陷、刻蝕殘留、金屬線短路/開路、橋接、缺失圖案、多余圖案等。

薄膜缺陷檢測: 檢測CMP后的劃痕、凹陷、橘皮現象,薄膜沉積后的顆粒、剝落等。

機器視覺算法 將捕獲的圖像與參考圖像或設計規則進行比較,自動識別并分類出異常區域,定位缺陷坐標。

尺寸測量與形貌分析:

關鍵尺寸測量: CD-SEM使用電子束成像,但光學CD測量工具利用特定波長的光結合散射測量技術,非接觸式測量線寬、接觸孔直徑、溝槽深度等關鍵尺寸。

薄膜厚度測量: 利用光學干涉原理測量各層薄膜的厚度。

三維形貌測量: 使用白光干涉儀或共聚焦顯微鏡等技術,測量CMP后的平坦度、刻蝕結構的深度和側壁角度、凸塊高度等三維形貌信息。

晶圓識別與追蹤:

晶圓ID讀取: 每片晶圓邊緣都有激光刻印或噴墨打印的唯一ID編碼。視覺系統在晶圓進入每個加工設備或存儲單元前,自動讀取并驗證ID,確保晶圓在正確的機臺按正確的流程加工,實現全程可追溯性。

晶圓定位與定向: 視覺系統幫助機械手精確找到晶圓在載具中的位置和方向,確保機械手能準確、安全地取放晶圓。

制程監控與控制:

實時監控: 在某些設備內部集成視覺系統,監控制程狀態,例如檢查晶圓是否放置到位、設備內部有無碎片或異常。

自動配方選擇: 基于晶圓ID或讀取的特定標記,視覺系統可以自動為設備加載對應的加工參數配方。

反饋控制: 量測設備獲得的尺寸、套刻誤差、缺陷密度等數據,輸入先進制程控制系統,用于實時或批次間調整相關設備的參數,使制程保持在目標窗口內。

設備自動化與機器人引導:

機械手引導: 視覺系統為晶圓搬運機器人提供“眼睛”,使其能精確定位晶圓在FOUP、Loadport、設備腔室內的位置,實現高速、高精度、無碰撞的自動化搬運。

晶圓預對準: 在進入精密設備前,視覺系統配合旋轉臺,找到晶圓邊緣的缺口或平邊,將晶圓精確旋轉到標準方向。

封裝與測試環節:

芯片/晶圓級封裝: 用于凸塊檢測、倒裝芯片對準、鍵合線檢測、Underfill填充檢測、封裝外觀檢測等。

晶圓測試: 在探針臺或測試機中,視覺系統精確定位探針卡與晶圓上焊墊的位置,確保探針準確扎在焊墊中心。

芯片分選與貼裝: 在切割后,視覺系統識別合格芯片的位置和方向,引導分選機拾取和放置芯片。

隨著晶圓制程節點不斷微縮(如3nm, 2nm),對視覺系統的分辨率、速度、穩定性和智能化算法提出了更高的要求。人工智能和機器學習越來越多地應用于視覺檢測中,以處理海量圖像數據,提高缺陷檢測的準確率和效率,減少誤報。視覺系統在晶圓制造中的作用只會越來越重要和深入。

視覺系統能夠應用在晶圓制造中的哪些方面?

2025-09-04

視覺系統能夠應用在晶圓制造中的哪些方面?

2025-09-04

視覺系統在晶圓制造中是不可或缺的核心技術,貫穿整個工藝流程,對保證良率、提高效率和實現自動化至關重要。

康耐德智能硅錠切割定位ccd視覺系統

2025-09-04

康耐德智能硅錠切割定位ccd視覺系統

2025-09-04

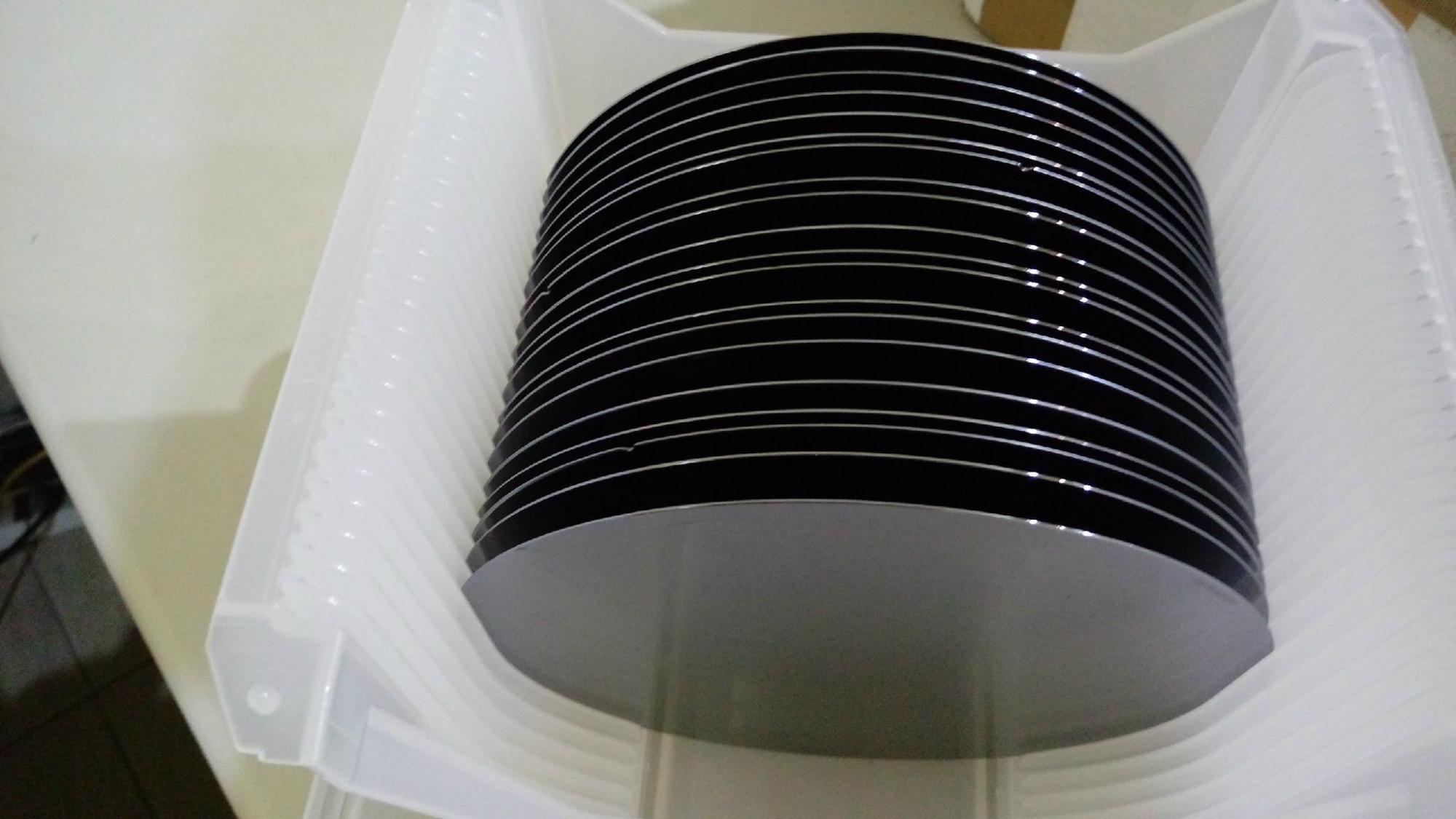

在半導體制造流程中,硅錠需要被精確切割成薄片(即晶圓),以便后續加工。切割的精度直接影響到晶圓的質量和后續生產的良品率。視覺定位系統在這一過程中發揮著至關重要的作用。

CCD視覺檢測設備在醫療影像分析中的應用

2025-08-29

CCD視覺檢測設備在醫療影像分析中的應用

2025-08-29

CCD視覺檢測設備在醫療影像分析中的應用主要體現

CCD視覺檢測設備在新能源電池制造中的應用

2025-08-29

CCD視覺檢測設備在新能源電池制造中的應用

2025-08-29

CCD視覺檢測設備在新能源電池制造中扮演著至關重要的角色,是實現高精度、高效率、高一致性和高安全性的核心裝備之一。隨著新能源汽車和儲能市場的爆發式增長,對電池質量和生產自動化的要求不斷提高,CCD視覺檢測的應用變得不可或缺。

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖