服務熱線

0769-28680919

153-2293-3971

CCD(Charge-Coupled Device,電荷耦合器件)自動檢測在連接器產品中的應用,主要是通過光學成像技術和圖像處理算法來實現對產品缺陷的自動檢測和識別。以下是關于CCD自動檢測連接器產品的幾個關鍵點:

檢測原理:

CCD傳感器捕捉連接器產品的圖像。

圖像通過圖像處理系統進行處理,提取出關鍵特征,如尺寸、形狀、顏色等。

利用預設的算法和標準,將提取的特征與合格標準進行比較,從而判斷產品是否存在缺陷。

檢測內容:

連接器產品的外觀缺陷,如劃痕、裂紋、污漬等。

尺寸和形狀的一致性,如引腳長度、間距、彎曲度等。

電氣性能相關的檢測,如引腳接觸電阻、絕緣電阻等(這通常需要結合其他檢測設備)。

應用實例:

在汽車連接器自動組裝機/自動插針機中,配備CCD檢測系統,可以實現插針過程的實時監控和缺陷檢測123。

在FPC/FFC連接器的生產中,CCD檢測用于確保間距、鎖扣、耐高溫等特性的準確性1。

針對不同類型的連接器(如麻花針、pogopin連接器、剎車連接器等),都有相應的CCD檢測設備,以滿足不同的檢測需求12。

設備組成:

主要包括CCD相機、光源、圖像處理系統、控制系統等2。

相機負責捕捉圖像,光源提供適當的照明條件,圖像處理系統對圖像進行分析和判斷,控制系統則負責執行檢測指令和輸出結果。

優勢:

提高檢測精度和效率,減少人工誤差。

可以實現全自動化檢測,降低勞動力成本。

適用于大規模生產,提高產品一致性和合格率。

注意事項:

在選擇CCD檢測設備時,需要根據具體的產品特性和檢測需求進行選擇。

設備的安裝調試和維護保養需要專業人員進行。

檢測結果需要結合實際情況進行綜合分析,以確保準確性。

請注意,以上信息是基于搜索結果的一般性描述,具體產品的CCD自動檢測方案可能因產品特性、生產環境等因素而有所不同。在實際應用中,建議與專業的設備供應商或檢測機構進行詳細的溝通和定制。

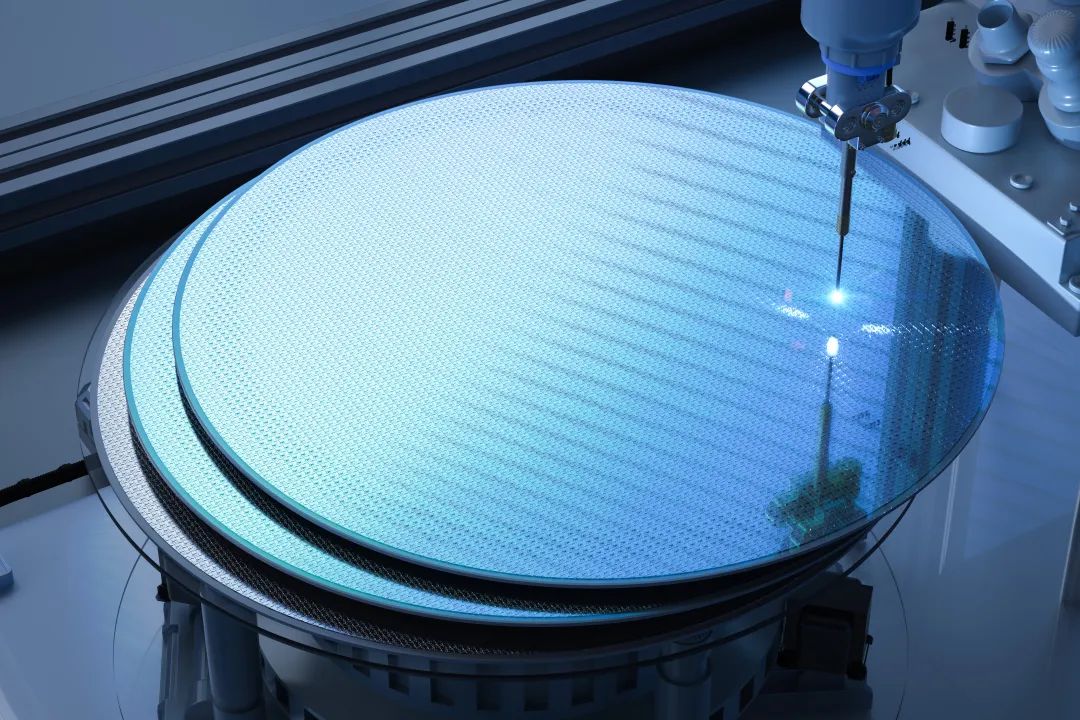

視覺系統能夠應用在晶圓制造中的哪些方面?

2025-09-04

視覺系統能夠應用在晶圓制造中的哪些方面?

2025-09-04

視覺系統在晶圓制造中是不可或缺的核心技術,貫穿整個工藝流程,對保證良率、提高效率和實現自動化至關重要。

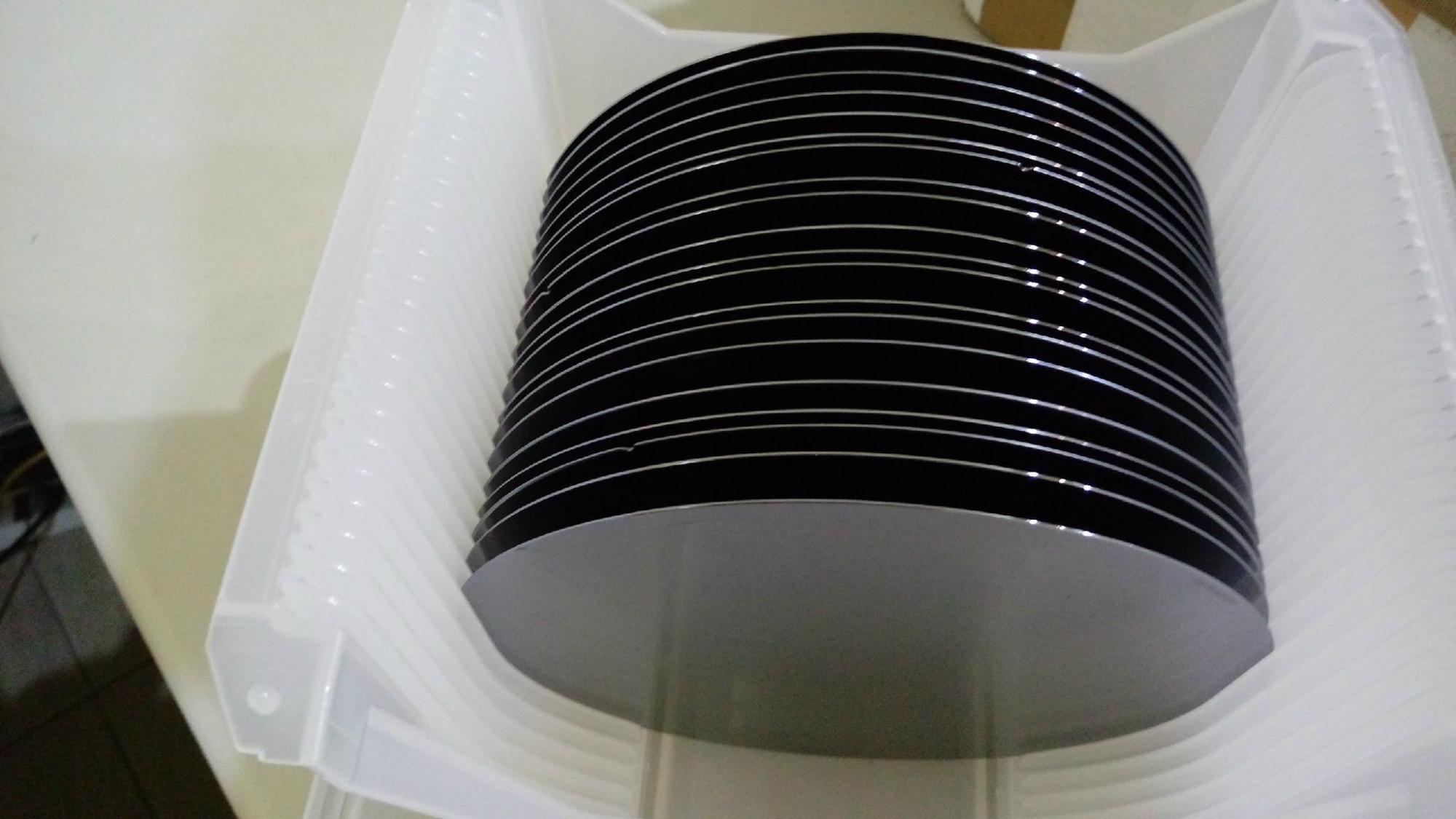

康耐德智能硅錠切割定位ccd視覺系統

2025-09-04

康耐德智能硅錠切割定位ccd視覺系統

2025-09-04

在半導體制造流程中,硅錠需要被精確切割成薄片(即晶圓),以便后續加工。切割的精度直接影響到晶圓的質量和后續生產的良品率。視覺定位系統在這一過程中發揮著至關重要的作用。

CCD視覺檢測設備在醫療影像分析中的應用

2025-08-29

CCD視覺檢測設備在醫療影像分析中的應用

2025-08-29

CCD視覺檢測設備在醫療影像分析中的應用主要體現

CCD視覺檢測設備在新能源電池制造中的應用

2025-08-29

CCD視覺檢測設備在新能源電池制造中的應用

2025-08-29

CCD視覺檢測設備在新能源電池制造中扮演著至關重要的角色,是實現高精度、高效率、高一致性和高安全性的核心裝備之一。隨著新能源汽車和儲能市場的爆發式增長,對電池質量和生產自動化的要求不斷提高,CCD視覺檢測的應用變得不可或缺。

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖