服務熱線

0769-28680919

153-2293-3971

3D相機在精密元器件檢測中的幫助主要體現在以下幾個方面:

1.非接觸式三維精確檢測:3D相機能夠對PIN針等精密元器件的幾何尺寸、形狀、位置以及表面缺陷進行非接觸式的三維精確檢測,避免了對元器件造成潛在損害。

2.提升檢測質量和速度:3D視覺檢測技術大幅度提升了檢測質量和速度,有效防止了因制造缺陷引發的電子產品故障,進一步保障了產品的質量和長期穩定性。

3.高精度測量:3D相機提供高精度的測量,例如翌視科技的LVM2320線激光3D相機,具有0.4μm的Z方向重復精度,適合快速移動物體檢測的場景。

4.適應惡劣生產環境:3D相機專為滿足工廠惡劣生產環境設計,滿足各種高速和大批量檢測應用需求。

5.自動化的質量控制:3D相機能夠實現自動化的質量控制,快速剔除不合格品,同時優化生產工藝流程,減少浪費和返修成本。

6.提高生產效率:3D相機能夠快速獲取物體的三維數據,并通過計算機對這些數據進行處理和分析,實現對物體的精準識別和檢測,從而提高生產效率。

7.減少人工成本:3D相機能夠實現自動化檢測,減少人工成本,同時獲取2D圖像(濃淡圖像),有效削減設備成本。

8.穩定化檢測:3D檢測可以對傳統2D圖像難以辨別的內容進行自動化檢測,穩定檢測和工件圖案相同的瑕疵,及細微凹陷等。

9.高效化檢測:使用3D相機可以在線上獲取3D信息,實現高效的檢測,支持高速生產線的檢測,在維持單件產品生產時間的同時,實現全數檢測。

10.多樣化的測量原理:3D相機提供多種測量原理,如結構光、雙目視覺法和光飛行時間法(TOF),以適應不同的檢測需求。

綜上所述,3D相機在精密元器件檢測中提供了高精度、高效率、自動化的檢測解決方案,有助于提高產品質量和生產效率,降低成本,并減少人為錯誤。

視覺系統能夠應用在晶圓制造中的哪些方面?

2025-09-04

視覺系統能夠應用在晶圓制造中的哪些方面?

2025-09-04

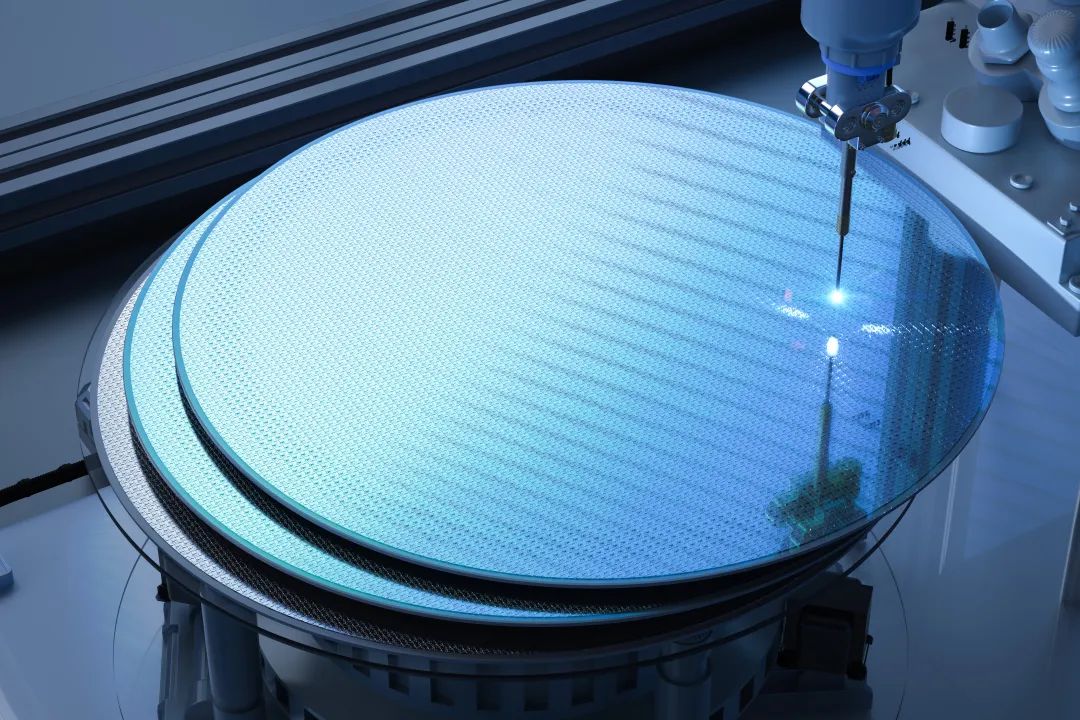

視覺系統在晶圓制造中是不可或缺的核心技術,貫穿整個工藝流程,對保證良率、提高效率和實現自動化至關重要。

康耐德智能硅錠切割定位ccd視覺系統

2025-09-04

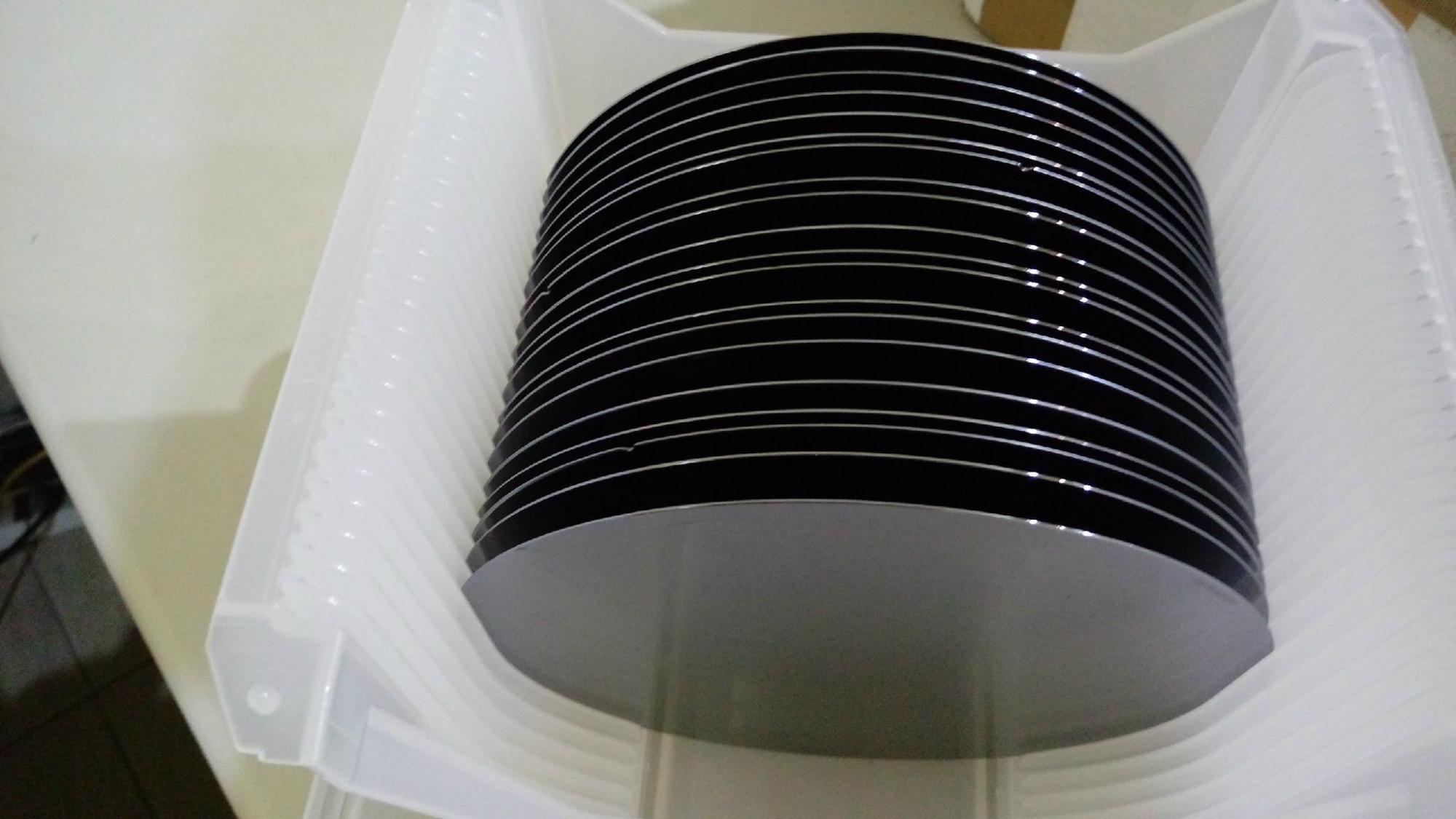

康耐德智能硅錠切割定位ccd視覺系統

2025-09-04

在半導體制造流程中,硅錠需要被精確切割成薄片(即晶圓),以便后續加工。切割的精度直接影響到晶圓的質量和后續生產的良品率。視覺定位系統在這一過程中發揮著至關重要的作用。

CCD視覺檢測設備在醫療影像分析中的應用

2025-08-29

CCD視覺檢測設備在醫療影像分析中的應用

2025-08-29

CCD視覺檢測設備在醫療影像分析中的應用主要體現

CCD視覺檢測設備在新能源電池制造中的應用

2025-08-29

CCD視覺檢測設備在新能源電池制造中的應用

2025-08-29

CCD視覺檢測設備在新能源電池制造中扮演著至關重要的角色,是實現高精度、高效率、高一致性和高安全性的核心裝備之一。隨著新能源汽車和儲能市場的爆發式增長,對電池質量和生產自動化的要求不斷提高,CCD視覺檢測的應用變得不可或缺。

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖