服務熱線

0769-28680919

153-2293-3971

3D相機在檢測精密元器件時面臨的挑戰主要包括:

環境光照影響:在室外或強光環境下使用3D相機時,環境光照可能大大超過相機自身的光源強度,導致成像結果出現錯誤或缺失。這對于精密元器件的準確檢測是一個挑戰,因為需要在各種光照條件下保持穩定性和準確性。

散射介質的影響:散射介質如霧、雨等會導致多條光路的出現,影響對距離的判斷,這對于3D相機在精密元器件檢測中的準確性和可靠性構成挑戰。

高反光表面:精密元器件可能具有高反光表面,這會影響3D相機的成像效果,使得在復雜的光亮表面上難以確保高精度檢測的效果。

產品種類多,視野多樣:精密元器件種類繁多,視野需求多樣,這對3D相機的適應性和靈活性提出了挑戰,需要3D相機產品線豐富,能夠滿足不同視野和特殊工況的需求。

檢測速度要求高:在生產線上,對精密元器件的檢測速度要求很高,需要3D相機能夠快速捕捉和處理數據,以滿足高速生產的需求。

精度要求高:精密元器件的檢測對精度要求極高,3D相機需要提供高精度的測量,以確保檢測結果的準確性。

成本問題:相比傳統二維視覺檢測技術,3D相機的成本較高,這限制了其在某些領域的推廣和應用。

技術復雜性:3D相機技術需要更多的硬件和算法支持,涉及的知識和技術比較復雜,對操作和維護人員的要求較高。

魯棒性問題:基于學習的3D目標檢測方法容易受到攻擊,比如給傳感器輸入中添加一些噪聲或目標,就可能造成3D目標檢測器失效,造成漏檢。

這些挑戰需要通過技術創新和算法優化來克服,以確保3D相機在精密元器件檢測中的有效性和可靠性。

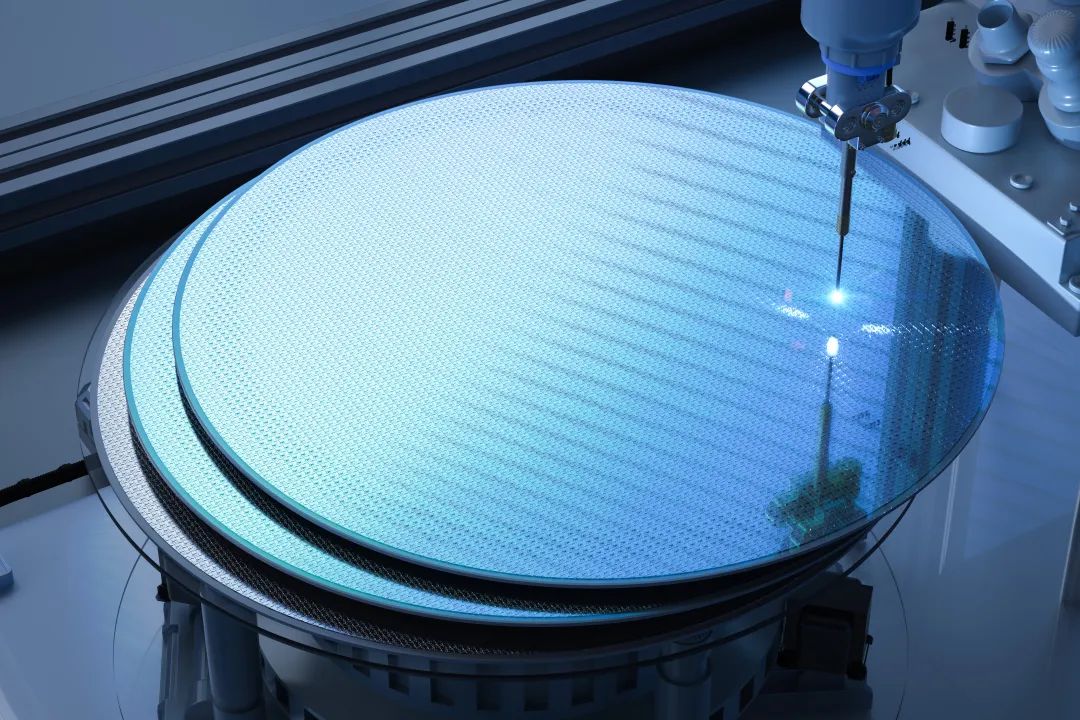

視覺系統能夠應用在晶圓制造中的哪些方面?

2025-09-04

視覺系統能夠應用在晶圓制造中的哪些方面?

2025-09-04

視覺系統在晶圓制造中是不可或缺的核心技術,貫穿整個工藝流程,對保證良率、提高效率和實現自動化至關重要。

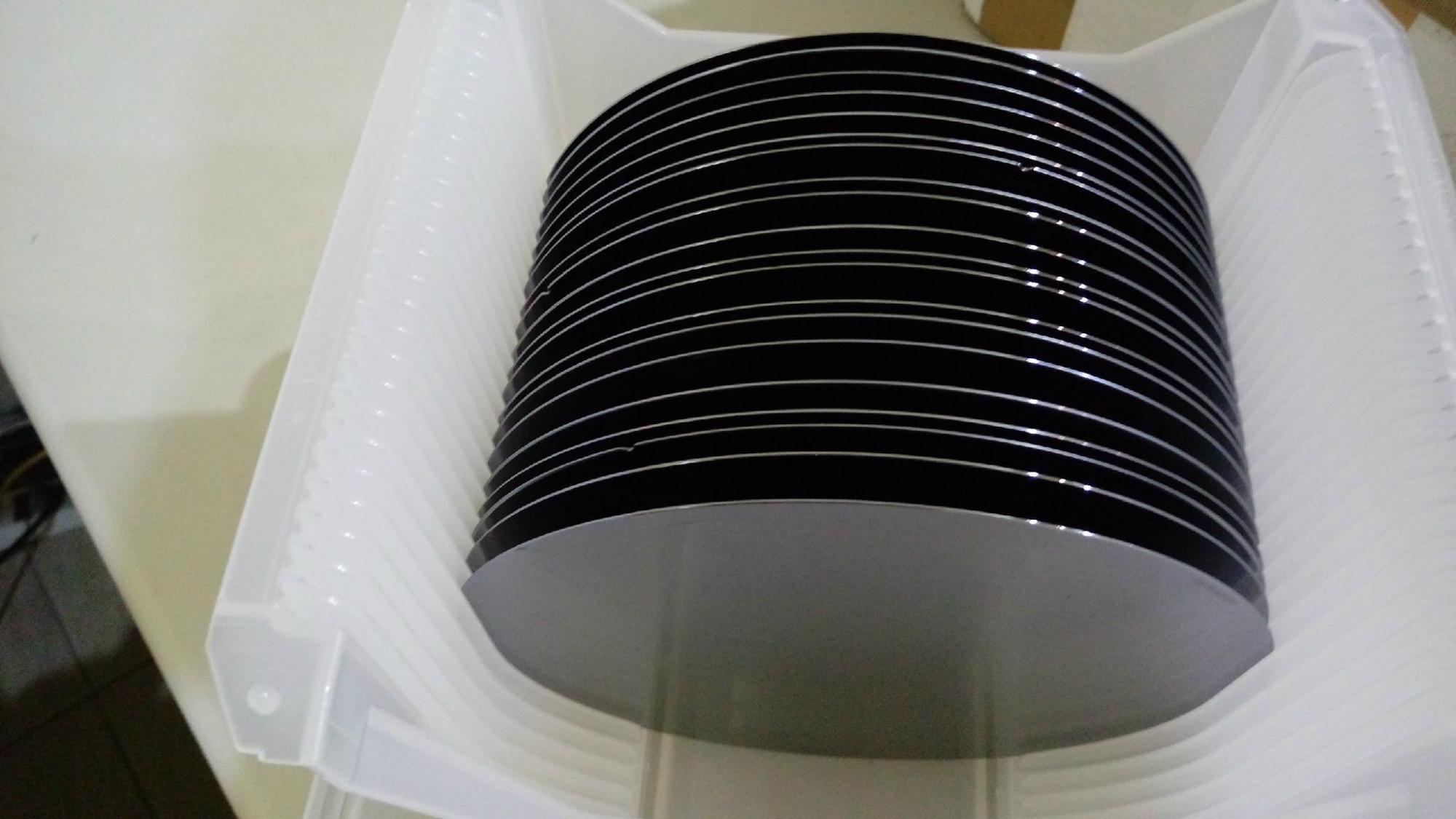

康耐德智能硅錠切割定位ccd視覺系統

2025-09-04

康耐德智能硅錠切割定位ccd視覺系統

2025-09-04

在半導體制造流程中,硅錠需要被精確切割成薄片(即晶圓),以便后續加工。切割的精度直接影響到晶圓的質量和后續生產的良品率。視覺定位系統在這一過程中發揮著至關重要的作用。

CCD視覺檢測設備在醫療影像分析中的應用

2025-08-29

CCD視覺檢測設備在醫療影像分析中的應用

2025-08-29

CCD視覺檢測設備在醫療影像分析中的應用主要體現

CCD視覺檢測設備在新能源電池制造中的應用

2025-08-29

CCD視覺檢測設備在新能源電池制造中的應用

2025-08-29

CCD視覺檢測設備在新能源電池制造中扮演著至關重要的角色,是實現高精度、高效率、高一致性和高安全性的核心裝備之一。隨著新能源汽車和儲能市場的爆發式增長,對電池質量和生產自動化的要求不斷提高,CCD視覺檢測的應用變得不可或缺。

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖