服務熱線

0769-28680919

153-2293-3971

在現代電子制造等領域,點膠工藝的質量控制至關重要,而康耐德智能點膠AOI系統憑借其高精度檢測能力,成為保障點膠質量的關鍵力量。那么,這套系統的檢測精度究竟能達到多少呢?下面將深入剖析。

康耐德智能點膠AOI系統的檢測精度可達到微米級別,堪稱點膠質量檢測領域的“顯微鏡”。在顯示模組點膠質量檢測中,無論是側邊封膠、硅酮膠、面膠、背膠還是銀漿、透明膠等不同點膠工藝,該系統都能實現對膠點的精準測量與分析。

從位置精度來看,系統能夠準確識別點膠位置,確保點膠位置與預設位置高度一致,其位置偏差控制在極小范圍內,有效避免因位置偏差導致的點膠問題。在尺寸精度方面,可對膠點的尺寸進行精確測量,包括膠點的長度、寬度、高度以及體積等參數,無論是微小的膠點還是較大面積的膠層,都能準確獲取其尺寸數據,為質量評估提供有力依據。

在形狀精度上,能檢測膠點形狀的對稱性和均勻性,判斷膠點是否存在拉絲、氣泡、缺膠、斷膠等缺陷,通過對膠點形狀的嚴格把控,保證點膠質量的穩定性。以3D引導點膠AOI系統為例,其采用3D激光傳感器獲得產品的3D點云數據,能夠給出每個點位精準的空間坐標信息從而引導點膠設備進行準確的涂膠,同時還可以進行點膠后質量檢測,有效解決了傳統點膠工藝中因產品變形、定位不準確等問題導致的點膠精度不高、質量不穩定等難題。

此外,康耐德智能點膠AOI系統還具備高速拍攝能力,可達300mm/s,單次檢測時間可控制在毫秒級,適應高速生產線的節奏,為電子產品等的高效生產提供了有力支持。其缺陷識別率高達99%,幾乎能夠將所有的點膠缺陷“一網打盡”,確保產品質量的可靠性。

總之,康耐德智能點膠AOI系統以其微米級的檢測精度,為電子制造等行業的點膠工藝提供了精準、高效的檢測手段,有力地推動了相關制造業的智能化發展,提升了產品的整體質量和生產效率,是現代制造業中不可或缺的高精度檢測利器。

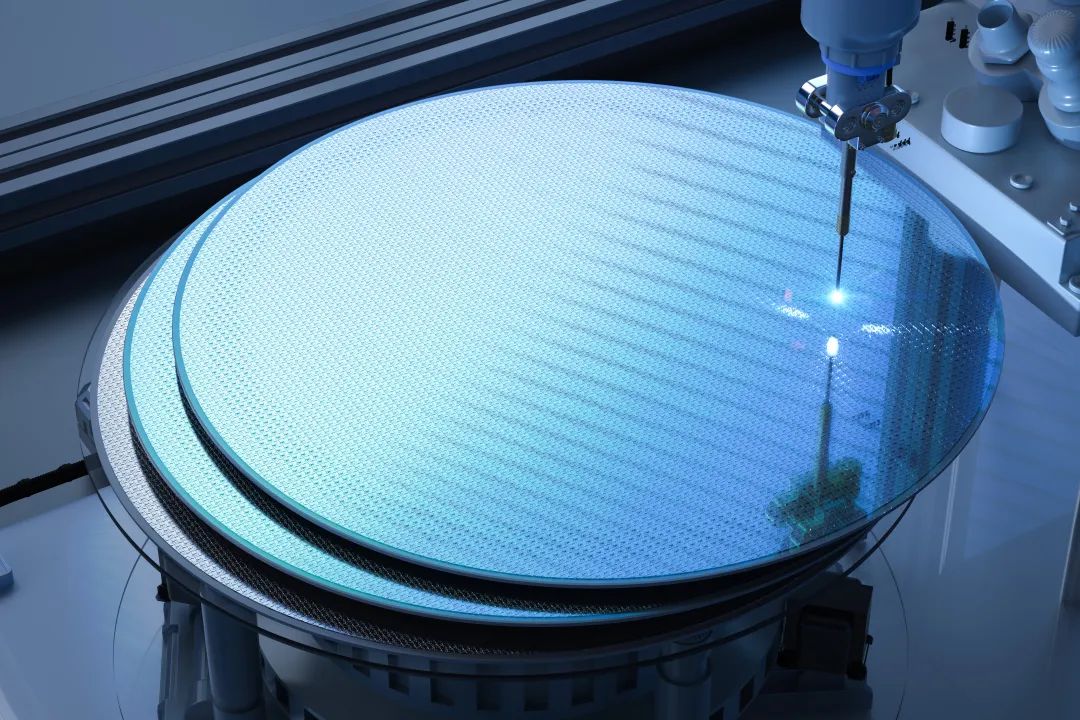

視覺系統能夠應用在晶圓制造中的哪些方面?

2025-09-04

視覺系統能夠應用在晶圓制造中的哪些方面?

2025-09-04

視覺系統在晶圓制造中是不可或缺的核心技術,貫穿整個工藝流程,對保證良率、提高效率和實現自動化至關重要。

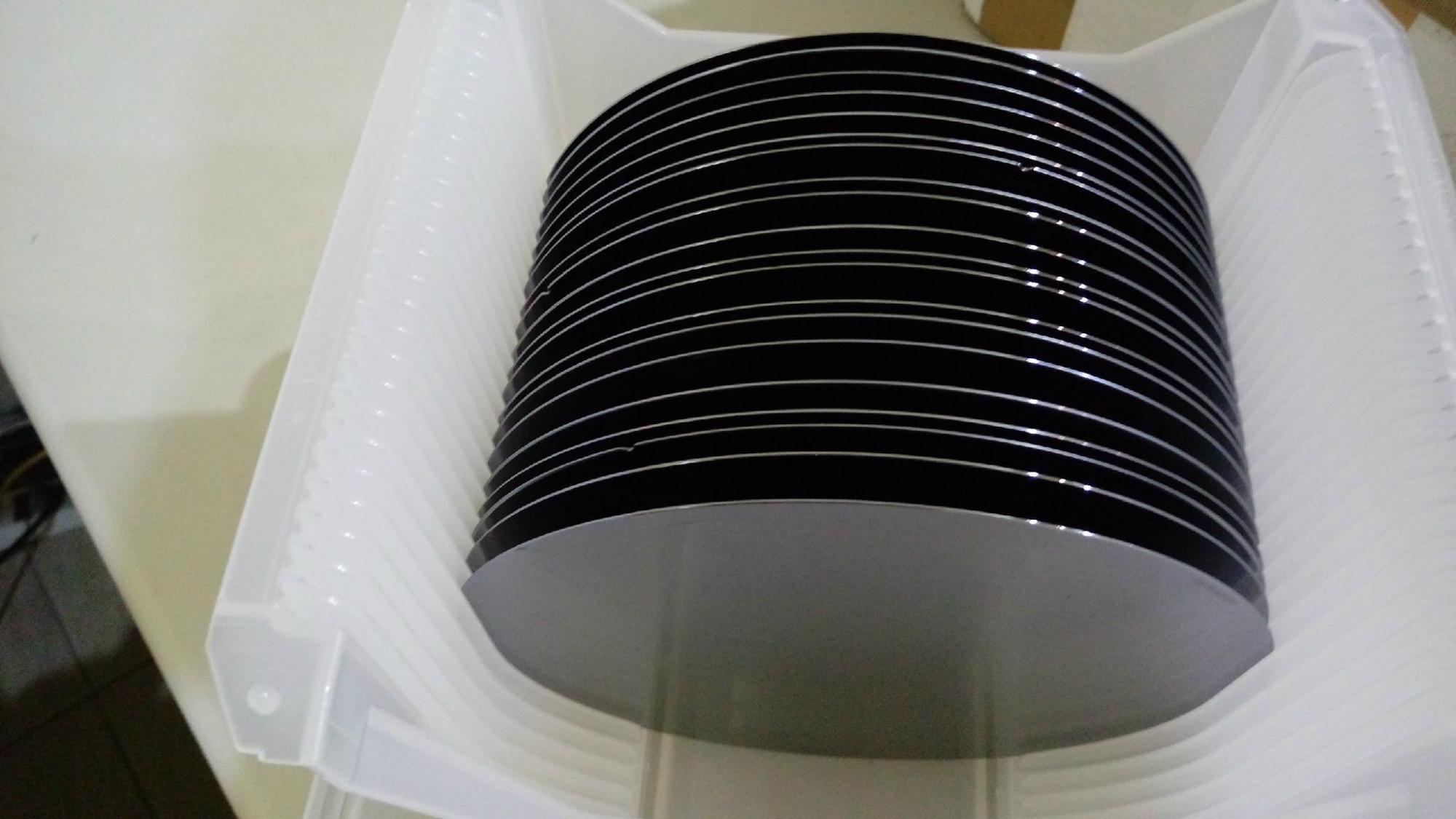

康耐德智能硅錠切割定位ccd視覺系統

2025-09-04

康耐德智能硅錠切割定位ccd視覺系統

2025-09-04

在半導體制造流程中,硅錠需要被精確切割成薄片(即晶圓),以便后續加工。切割的精度直接影響到晶圓的質量和后續生產的良品率。視覺定位系統在這一過程中發揮著至關重要的作用。

CCD視覺檢測設備在醫療影像分析中的應用

2025-08-29

CCD視覺檢測設備在醫療影像分析中的應用

2025-08-29

CCD視覺檢測設備在醫療影像分析中的應用主要體現

CCD視覺檢測設備在新能源電池制造中的應用

2025-08-29

CCD視覺檢測設備在新能源電池制造中的應用

2025-08-29

CCD視覺檢測設備在新能源電池制造中扮演著至關重要的角色,是實現高精度、高效率、高一致性和高安全性的核心裝備之一。隨著新能源汽車和儲能市場的爆發式增長,對電池質量和生產自動化的要求不斷提高,CCD視覺檢測的應用變得不可或缺。

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖